Technical

板金設計者様の為の精密板金設計・加工情報

材料の異方性

薄板材料は圧延ロールで一方向に伸ばされながら製造されます。

そのため圧延方向とそれに直交する方向とでは機械的な特性が異なります。

このように、圧延された板には異方性が存在します。

圧延方向と平行に曲げを行うと、材料に割れが生じやすくなります。

特に硬めのアルミニウムでこの現象が顕著に現れます。

また、圧延方向と平行に曲げるか直角方向から曲げるかで材料の伸びが変わってきますので曲げ寸法精度が要求される場合には板金加工時に注意が必要です。

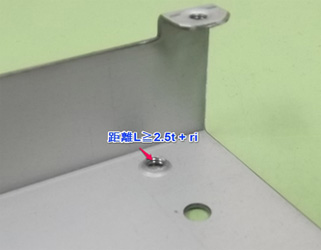

フランジ高さの限界

曲げ加工の立ち上がりの長さの限界を示します。

曲げ加工はダイとパンチに材料を挟み込む形で行われますが、材料の端面から曲げ加工する部分までの距離が短すぎると材料がダイにうまく掛からず、正確に曲げ加工することができなくなってしまいます。

一般的には立ち上がり部分の最小寸法h(内寸)は、

h = 2t + ri 必要とされています。

※t = 材料の板厚

※ri = 曲げ内アール

板金設計時には上記の寸法以上に立ち上がり長さを設定する必要があります。

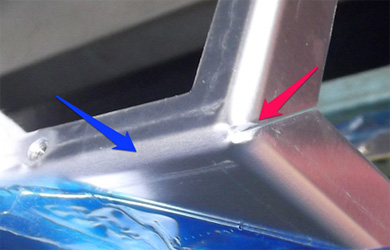

青矢印の長さが立ち上がりの部分hです。

青矢印の長さが立ち上がりの部分hです。これが短すぎるとうまく曲がってくれません。

長さの異なるフランジの変形

斜めになっているフランジの曲げ加工時にはフランジの高さが短い部分の曲げ立ち上がりで材料の変形や割れが生じやすくなります。

これを防ぐため、立ち上がり部分の最小寸法H(外寸)は、

H = t×4 必要とされています。

※ t = 材料の板厚

曲げによる変形

曲げ加工時、曲げ加工部の近傍に穴等が存在すると、曲げ加工による材料の変形により、穴周辺の肉が引っ張られて穴が変形する可能性があります。

このような変形を避けるため、穴は曲げ加工部分から一定距離L(外寸)以上はなして板金設計する必要があります。

具体的には

L= 2.5t + ri

※ t = 材料の板厚

※ ri = 曲げ内アール

です。

ただし、穴がタッピング穴(ねじ穴)の場合には

ねじ山の精度が高いため、安全を見て、さらに距離を確保する必要があります。

長穴の場合にはさらにマージンが必要です。

穴の長さが50mm程度(曲げ線に平行な部分)の場合には

変形を防ぐためには

L= 3.5t + ri

※ t = 材料の板厚

※ ri = 曲げ内アール

のマージンが必要になります。

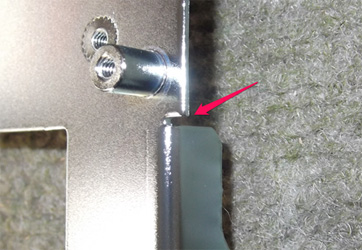

赤矢印の長さを確保しないと、近くの穴が変形してしまいます。

赤矢印の長さを確保しないと、近くの穴が変形してしまいます。

最小穴径

ターレットパンチプレスによる板金加工は、鋼板に穴加工する場合には制約があり、穴直径は通常、板厚の1~1.5倍前後必要になります。

これ以下の穴径では金型が破損する等、タレパンによる板金加工が難しくなります。

この場合、ボール盤による手加工を併用いたします。

スリット

最小穴径同様にターレットパンチプレスによる板金加工は、鋼板にスリット形状を加工する場合には制約があり、スリット幅は通常、板厚の1~1.5倍前後必要になります。

これ以下の幅では金型が破損する等、加工が難しくなります。

ただし条件により、この条件以下の加工も可能ですのでご相談ください。

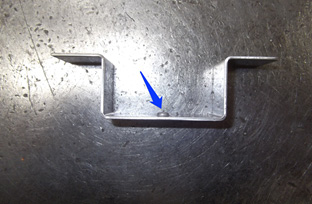

無理曲げ

図のような曲げ加工の場合、曲げ加工部分が材料の端面より内側に入り込むので曲げ周辺部に割れや変形が生じやすくなります。

業界では無理曲げといわれる加工になります。

この割れや変形を防ぐためにヌスミといわれるスリットや丸穴の加工をする必要があります。

曲げ周辺部の割れや変形を防ぐため、このようなヌスミと呼ばれるスリットを曲げ部の横に設けています。

曲げ周辺部の割れや変形を防ぐため、このようなヌスミと呼ばれるスリットを曲げ部の横に設けています。

最小曲げR

材料割れ等の外傷なく加工ができる最小の曲げ内アールのこと。

曲げ加工時には、曲げの外部分では引っ張り応力に対する材料伸びの許容度によって決まります。

よって、展性の高い材料は一般的に最小曲げRを小さくすることができます。

以下に比較的最小曲げRが小さい材料を示します。

| 材料 | 最小曲げR |

|---|---|

| SUS430 | 1t |

| SPCC | 0~1t |

| SS400 | 1.5t |

| C1020P | 0t |

| A5052P-O(H32材ではなく焼きなましをしたO材) | 0t |

青矢印の曲げ部は割れとは行かないまでも、曲げ加工により大きく引っ張られるため、材料表面にシワが生じています。

青矢印の曲げ部は割れとは行かないまでも、曲げ加工により大きく引っ張られるため、材料表面にシワが生じています。赤矢印の曲げ部は無理曲げの部類に入りますが、お客さんのご希望によりヌスミを入れていないため、やや材料の変形が生じています。

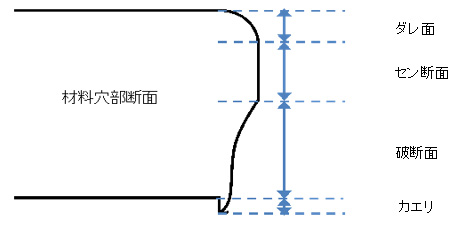

ターレットパンチプレス加工の断面

ダレ面

パンチが材料に押し込まれる際に材料が下方向に引っ張られた部分。

クリアランスが小さいとダレ部分は小さくなります。

セン断面

パンチが材料に食い込んでいく部分。

機械加工したような平滑度と光沢を持ちます。

金型が磨耗してくるとこの領域が小さくなり、代わりに破断面が大きくなります。

破断面

パンチが材料がちぎるような形で通過する部分。

この領域は破断によって材料に穴をあけている部分なので、材料表面は結晶粒が露出しており、見た目はざらざらしています。

カエリ

バリともいう。

材料破断の影響により必ず生じてしまいます。

このカエリ部分を少なくするには金型の研磨をしっかりしたり、金型のクリアランスを小さめにする必要があります。

バーリング

| タップ種類 | M2.5 | M2.6 | M3 | M4 | M5 | M6 |

|---|---|---|---|---|---|---|

| 最大バーリング高さHmax (mm) | 2 | 2.3 | 3.2 | |||

| 上向き・下向きバーリング間 最小ピッチPmin (mm) | 20 | 21 | 22 | 23 | 24 | |

材料の板厚が薄く、ねじ山を立てる場合に希望のねじ山数を確保できない場合、バーリングという成型加工を行い、ねじ山を確保します。

表にバーリングの高さと最小ピッチを示します。

※Hmaxは最頻値(typ)ではなく最大値(max)なのでご注意ください。

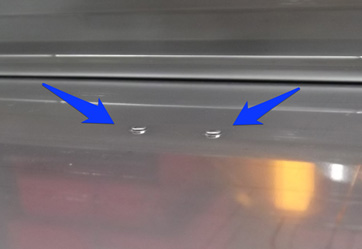

青矢印がバーリングといわれる成型加工です。中にはねじ山が切られており、ボルトが通るようになっています。

青矢印がバーリングといわれる成型加工です。中にはねじ山が切られており、ボルトが通るようになっています。

ハーフパンチ、ハーフシャー

部品の位置決めや、板金部品同士、板金部品とその他の部品との勘合の為にハーフシャーというポッチのような成型加工を行う場合があります。

ポッチの高さは通常、板厚の半分程度となります。

青矢印がハーフシャーあるいはハーフパンチといわれる成型加工です。主に、部品の位置決めや勘合の為に使用されます。

青矢印がハーフシャーあるいはハーフパンチといわれる成型加工です。主に、部品の位置決めや勘合の為に使用されます。

段曲げ

Z型に板に段差をつける曲げ加工。

板金部品同士の勘合等の為に行われることがあります。

階段状になっている部分が段曲げといわれてる加工です。階段の段差はさまざまで、板厚に満たないレベルから加工可能です。

階段状になっている部分が段曲げといわれてる加工です。階段の段差はさまざまで、板厚に満たないレベルから加工可能です。

ヘミング曲げ

安全面や意匠上の問題から、板金端面が露出しないよう、板金端面を180度折り曲げる加工のことです。

板金加工の精度や

外観品質にお困りの方へ

アルミのスポット溶接やアルミのTIG溶接による高精度の精密板金加工を得意としている三芝イーシ工業では、精度や外観品質にお困りの方へのご相談・お見積もり依頼を随時受け付けています。