Trivia

ターレットパンチプレス(タレパン)

精密板金の主力マシン!

これによって工場全体の生産量が決まるといっても過言ではありません。

精密板金業界では略してタレパンとも言ったりします。

タレパンはアルミやステンレス、鉄等の板に穴を開けていく機械です。

精密板金の世界では一番設備投資がかかる工程ではないでしょうか。

タレパンは数千万円~付帯設備によっては数億円するものまであります。

当社では短納期対応の為に高速なマシンを使用しております。

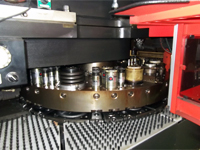

アマダ社製ターレットパンチプレス:EM-255NT

精密板金にはなくてはならない機械です。

精密板金にはなくてはならない機械です。

弊社ではこのターレットパンチプレスを3台保有しております。

穴を空けるのには金型を使用するのですが、一つの大きな金型で一発でドーンと加工するプレスとは異なり、タレパンにはこの金型が何十個と装備されています。

金型一つ一つは比較的小さく、10mmの丸穴を開ける金型とか、10×100mmの四角をあける金型とかさまざまな形状の穴を空ける金型があります。

これらの金型を順番に使用して板に穴を開けていき、求める形状を作り出します。

タレパンの金型の例です。

タレパンの金型の例です。左側がパンチ、右側がダイと呼ばれ、これらで一つのセットになります。

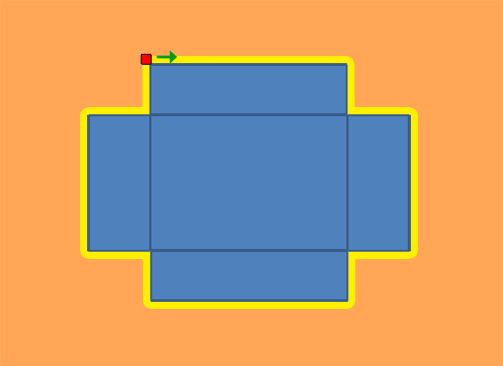

弁当箱を展開するとこのような形状になるのがわかりますでしょうか?

弁当箱を展開するとこのような形状になるのがわかりますでしょうか?タレパンでは大きな板からこの形状の板を抜き出す作業を行います。

たとえばこの形状を正方形の金型で抜き出すとするともとの大きな板(橙色で示しています)に対し、このようにの黄色の部分をタレパンは小さな金型で連続的に打ち抜いていきます。

金型一回で抜き落とせる範囲は小さく、赤で示す四角になります。(ここではこのサイズの正方形の金型を使用したとします)

これを材料をスライドさせながら希望する展開形状が得られるように外周の黄色い部分を連続的に打ち抜いていきます。

結果、弁当箱を展開した形状の板を得られます。

この後、ベンダー(精密板金業界ではブレーキとも言います)といわれる加工機によって四方が90度曲げられて、弁当箱のような立体形状になります。

1.タレパンによるうち抜き作業が終わった状態です。

1.タレパンによるうち抜き作業が終わった状態です。作業者が製品部分だけ取り外している様子です。

2.製品部分が外されていきます。

2.製品部分が外されていきます。 3.製品部分が取り外された抜け殻です。業界ではこれをスケルトンと呼んでいます。

3.製品部分が取り外された抜け殻です。業界ではこれをスケルトンと呼んでいます。 4.これが製品となる部分です。

4.これが製品となる部分です。このようにタレパンは精密板金において最初の加工工程と言えるのですが、板から希望の展開形状を得るために使用されます。

タレパンの金型

タレパン金型の保有量は精密板金屋さんの大きな資産。

当社では多数のタレパン金型を保有しており、顧客のニーズに速やかに応えております。

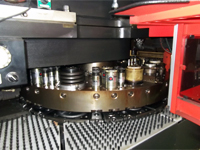

タレパンの金型は左の写真のような形状をしております。

タレパンの金型は左の写真のような形状をしております。このようなものが何十本とタレパンに挿入されています。

タレパンの金型はパンチといわれるもの(写真の左側)とダイといわれるもの(写真の右側)の大きく二つに分けられます。

タレパンの中に金型をセットします。

タレパンの中に金型をセットします。 タレパンの金型を分解しました。

タレパンの金型を分解しました。左からパンチの刃、パンチのカバー(ガイド)、ダイとなります。

実際にはパンチは写真とは上下逆の向きにタレパンにセットされ、ダイの真上に配置されます。

パンチの頭の部分はタレパン内で上から押さえられ、下からパンチの刃が出てきます。

パンチの刃は、同軸上にパンチの下に配置されたダイの穴に入り込む(ダイの穴とパンチの形状は同一です)のですが、このときにパンチとダイの間にある板にパンチと同形状の穴が開くことになります。

このように上からパンチの刃が降りてきて、ダイの穴に入り込みます。

このパンチとダイの間に板がセットされており、パンチとダイにはさまれる形で板に穴があけられます。

パンチとダイではさみのような役割をしていると思っていただければわかりやすいと思います。

磨耗をこのまま放っておくと穴を空けた際のキレが悪くなり、バリの原因となります。

そのため、磨耗してきた場合には金型の研磨を行う必要があります。

タレパンの金型研磨機、その名もTOGUです。

タレパンの金型研磨機、その名もTOGUです。定期的にタレパンの金型はこのマシンによって研磨されます。

適正クリアランス

適正なクリアランスが精密板金製品の品質向上、金型やマシンの長寿命化に寄与します。

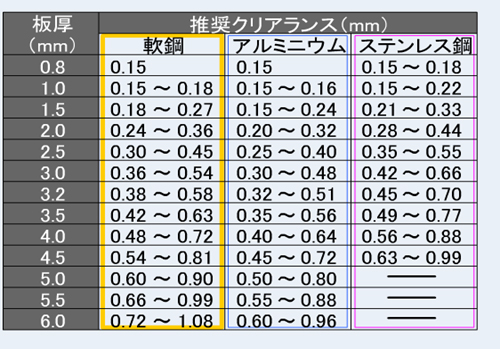

ダイとパンチの形状は同一であると前述しましたが、実際にはダイのほうがわずかに大きい形をしております。このサイズの違いをクリアランスといいます。

これはダイの穴とパンチがまったく同じ形状であれば、パンチの刃がダイの穴にスムーズに入り込むことができないということもありますが、適正なクリアランスを取ることによって、キレイに穴を空けることができるからです。

クリアランスが小さすぎるとダイの穴にうまくパンチの刃が入り込まず、金型をカジる(ダイとパンチが不正な場所で接触し金型を破損すること)可能性があります。

また、穴を空けるのに非常に大きな力が必要になり、タレパンや金型にも大きな負担がかかってしまいます。

逆にクリアランスが広すぎると、穴を空けた際にバリが多く出てしまいます。

このクリアランスは板厚や材質、マシンのタイプ等によってある程度適正値というものがあり、この適正値を基準にして実際のクリアランスを決めています。

左がパンチの刃が出てくる部分の拡大、右側がダイの拡大になります。これは細長い長方形の穴を空ける金型ですが、左のパンチから出てくる刃の形状と、右のダイに空いている穴(共に細長い長方形)は同形状です。しかし、ダイの長方形の穴ほうがコンマ何ミリか大きな形状をしています。これがクリアランスです。

左がパンチの刃が出てくる部分の拡大、右側がダイの拡大になります。これは細長い長方形の穴を空ける金型ですが、左のパンチから出てくる刃の形状と、右のダイに空いている穴(共に細長い長方形)は同形状です。しかし、ダイの長方形の穴ほうがコンマ何ミリか大きな形状をしています。これがクリアランスです。推奨クリアランス表

当社で使用しているタレパンEM-255NTの推奨クリアランスの表です。

これはアマダ社が推奨している値になります。

これを参考にして適正クリアランスを決めています。

バリトリ

まだまだ手作業が残る工程、単純な作業ながらも経験がモノを言います。

バリは精密板金製品として使用する際に怪我のものとなったりその他諸々の不具合の原因となるので、タレパン使用の際には金型の磨耗状態のチェックは欠かせません。

また、金型の状態が良くてもバリが0になるわけではないので、次工程でバリトリをいう作業を行います。

バリトリ工程ではフリーサンダーを使用し、人力でバリを除去するほか、自動バリトリ機等も使用します。

近年は自動バリトリ機も普及してきましたが、万能ではなく、まだまだバリトリは手作業が残る工程です。

近年は自動バリトリ機も普及してきましたが、万能ではなく、まだまだバリトリは手作業が残る工程です。 条件が合えばこのような自動バリトリ機も使用します。

条件が合えばこのような自動バリトリ機も使用します。当然効率は手作業とは比較になりません。

タレパンはいくつもの金型を自動的にチェンジしながら希望の形状に板に穴を開けていきますが、弊社で使用しているタレパン、アマダ社製EM-255NTではヒットレートが500あり、これは一分間あたり500回穴を連続的にあけれる能力があることを示しています。

これは世界最速レベルの能力であり、生産性やコスト低減に大きく役立っています。

カス上がり

精密板金業界永遠のテーマ、各社いろんなノウハウで克服しています。

タレパンにおいて天敵といえるのがカス上がりといわれる現象です。

カス上がりとはパンチとダイによって穴があけられた際の抜きカスがダイの穴から這い上がってきて板の上に乗ってしまう現象です。

カス上がりによって抜きカスが板の上に乗った状態でカスに金型(パンチ)が当たってしまうとその下の板に傷を付けたり凹ませたりします。

弊社で製造してるような精密板金の世界では外観の品質レベルが非常に高いため、極微小な傷や凹みでも外観品質NGとなってしまいます。

当然この天敵を撲滅するために、タレパンのメーカーや精密板金屋さんはさまざまな工夫をしています。

原因は多岐にわたり、金型の磨耗から、傷防止のビニールによるもの、加工スピードや金型の使用順番や抜き順番等あらゆるものが要因となるため、技術が進歩した今でも完全に0にすることはできません。

カス上がりは製品の歩留まりや生産性を損なう大きな要因となります。

しかしながら少しでもその割合を減らすべく、板金屋さんは日夜あらゆる努力をしているのです。

金型段取り

金型の段取りがタレパンの稼働率を決めます。

品質維持のためにマメなメンテは欠かせません。

タレパンには何十もの金型を装備させて使用します。

基本的に入っている金型(これを定番金型と我々は呼んでいます)で加工が間に合う製品もあれば、いくつかの金型は別のに入れ替えて加工する必要があるモノもあります。

このような金型の入れ替えを金型段取りといいます。

タレパンではこの金型段取り時間をいかに少なくし、タレパンの稼働率を上げるかは非常に重要な問題です。

何本かの金型を入れ替えるとすぐに10分15分掛かってしまいます。

この間タレパンは稼動することができません。

昨今は小ロット、多品種の製品が増えてきました。

こうなると実際の加工時間よりも金型段取りに食われる時間の方が多いこともあります。

こんな状態ではとても生産性が良いとは言えません。

このため、なるベく金型の入れ替え本数が少なくなるように使用金型を工夫したり、金型の段取り自体を効率化したりと、いろいろと工夫をしております。

当社のタレパン金型保管庫です。所狭しと金型が並んでいますが、パンチとダイをセットにしたり、大きさや形状によって整理することにより、金型の段取り時間削減を意識しています。

板金加工の精度や

外観品質にお困りの方へ

アルミのスポット溶接やアルミのTIG溶接による高精度の精密板金加工を得意としている三芝イーシ工業では、精度や外観品質にお困りの方へのご相談・お見積もり依頼を随時受け付けています。